Führende Gaswarnanlagen und Analysentechnik

Weil die Sicherheit von Mensch und Umwelt an erster Stelle steht.

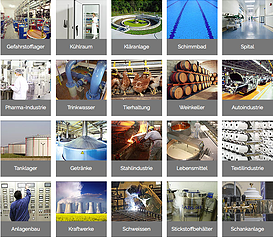

Gasüberwachung und Steuerungsanlagen – Innovative Sicherheitslösungen für die Industrie.

KIMESSA ist in den Bereichen Gasüberwachungsanlagen und Gaswarnsystemen Ihr verlässlicher Gesamtlösungsanbieter mit 30 Jahren Erfahrung. Von der Beratung über die Projektierung bis hin zur Inbetriebnahme profitieren Sie von unserem umfassenden Know-how sowie vom weltweiten, sprichwörtlichen KIMESSA-Kundenservice.

News

Busfähiger kombinierter CO/NO2-Messfühler für Tiefgaragen.

23-01-2017

Ab sofort ist bei KIMESSA ein kombinierter busfähiger CO/NO2-Messfühler erhältlich, damit neben Kohlenmonoxid (Benzinfahrzeuge) auch Stickoxide (Dieselfahrzeuge) gemessen und Tiefgaragen bedarfsgerecht gelüftet (und im Notfall alarmiert) werden können. Ein zusätzlicher Installationsaufwand entfällt somit.

Features:

- kompatibel mit CANline Bussystem

- 2×4…20mA-Ausgangsignal

- Integrierte Modbus RTU-Schnittstelle

- Sensoren können rasch und unkompliziert durch vorkalibrierte Sensoren ersetzt werde

- Status LED für Betrieb und Störung

- beliebige Sensoren kombinierbar (z.B. für Labors)

Steckerfertiges 1-Kanal-Gaswarnkonzept für einfache Anwendungen,wie z.B. die Überwachung von Kältemaschinen, (Flüssig-) Gasheizungen, etc.

23-01-2017

Update 2017: Neu werden alle Geräte standardmässig mit eingebauter LED-Blitzleuchte ausgeliefert

15-06-2016

Ab sofort ergänzt die 1-Kanal-Zentrale mit integriertem Gassensor das KIMESSA Produktprogramm. Die Gaswarnzentrale MONOline ist mit allen lieferbaren KIMESSA Messfühlern erhältlich und verfügt neben einem LCD-Display und einer Betriebs- und Störungs-LED auch über drei potenzialfreie, programmierbare Relais und kann komplett vorprogrammiert und steckerfertig für 24Volt oder 230Volt ausgeliefert werden. Damit verfügt unsere MONOline Kompaktgaswarnanlage, bei sehr geringen Platzverhältnissen, über ein interessantes Preis-Leistungs-Verhältnis bei gewohnt hoher KIMESSA-Qualität.

Features:

- Für alle Typen von KIMESSA-Gasmessfühler

- 230VAC oder 24VDC-Speisespannung

- 3 frei programmierbare Relaisausgänge

- Integrierte Modbus RTU-Schnittstelle

Wir feiern 35 Jahr Jubiläum

1985 – 2020

Seit 35 Jahren detektieren wir leidenschaftlich Gas

Ex-geschützte Gasmessfühler Serie GSxM mit Web-Anbindung und Touch-Display

14-02-2016

- Erhältlich für über 120 verschiedene Gasarten mit vielen Messbereichen

- Gehäuse Aluminium, Druckgekapselt, bis Ex-Zone 1

- Ex-Transmitter in Analog/Bus Ausführung mit Baumusterprüfung

- Auch erhältlich mit eingebauten Relais und Display, Standalone

- Verschiedenes Zubehör wie Schmutz-/Wasserfilter usw. erhältlich

- Hohe Schweizer Qualität mit 3 Jahren Garantie (bei regelmäßiger Wartung)